新世紀以來,新一輪科技革命和產業(yè)變革正在孕育興起,全球科技創(chuàng)新呈現(xiàn)出新的發(fā)展態(tài)勢和特征。“中國制造2025”應對新一輪科技革命和產業(yè)變革,立足我國轉變經濟發(fā)展方式實際需要,圍繞創(chuàng)新驅動、智能轉型、強化基礎、綠色發(fā)展、人才為本等關鍵環(huán)節(jié),以及先進制造、高端裝備等重點領域,提出了加快制造業(yè)轉型升級、提升增效的重大戰(zhàn)略任務和重大政策舉措,力爭到2025年從制造大國邁入制造強國行列。

裝備制造行業(yè)的產品研制有四個關鍵的階段:方案設計、工程研制、批生產和服務保障。方案設計包含兩個階段:一是需求分析、概念設計;二是總體的方案設計等。工程研制是指產品總體方案凍結后的產品研發(fā)階段。之后便可進入到生產階段和服務保障階段。這四個階段關注的內容是不一樣的,因此指導方法和管理手段完全不同,但是在系統(tǒng) 工程思想的指導下,可以把這四個階段統(tǒng)籌考慮。

由于各類裝備制造業(yè)企業(yè)千差萬別,現(xiàn)代企業(yè)分工越來越細,必須業(yè)有所專。從產品復雜度來說,類似航空母艦這樣的結構件有上億的復雜產品,飛機有幾百萬零部件,汽車的零部件也有上萬件,其中簡單產品的數(shù)量 屈指可數(shù);從專業(yè)分類來說,八大專業(yè)門類以機械結構為中心,根據(jù)需要加入電、光、磁、聲、流體、熱和核的任意構成,形成了各種產品。各個企業(yè)生產不同產品,指導思想不同,工作方法不同,采用的工具各自不同,因此合理的分類必不可少。

現(xiàn)在正是 “ 十三五 ”規(guī)劃的關鍵階段,編制規(guī)劃的方法學是:目標減去現(xiàn)狀就可以得到規(guī)劃方案。如何把規(guī)劃落在實處,這是難點和重點。目標是由現(xiàn)狀確定的,然而現(xiàn)狀卻很難判定。評判現(xiàn)狀就好似中醫(yī)的號脈,現(xiàn)狀的診斷是核心。只有診斷對了問題,方可對癥下藥。

但是,我國制造業(yè)企業(yè)的現(xiàn)狀是基本上只能定性描述,卻無法量化考核。管理學大師彼得·德魯克曾言:“你如果無法度量它,就無法管理它。”裝備制造業(yè)企業(yè)的現(xiàn)狀是缺少評價衡量的標準和工具。這就導致企業(yè)現(xiàn)狀 定位模糊、混沌,規(guī)劃目標設定易偏高或偏低,不符合實際。因此,需要一把標桿和尺子度量企業(yè)水平。

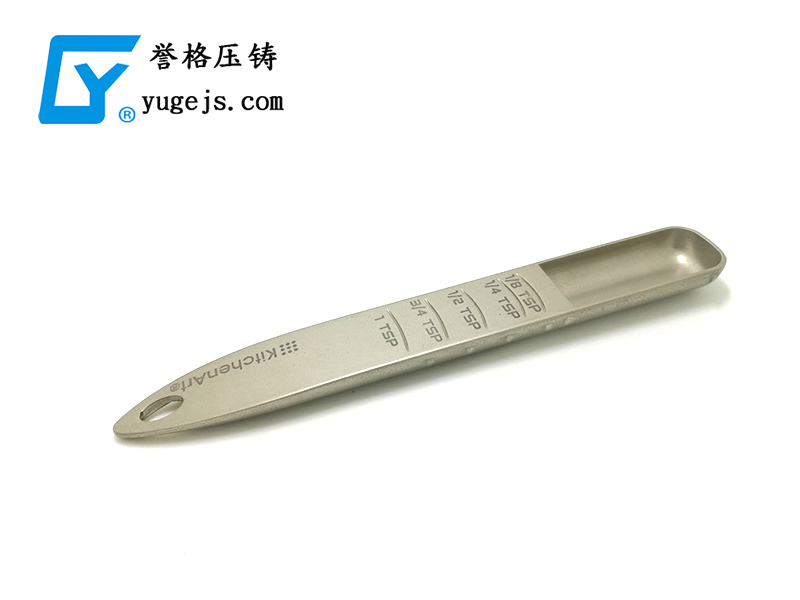

工業(yè)化的標志是標準化、模塊化、系列化及大批量生產產品的一致性。而我國的現(xiàn)實情況是在生產產品時,當發(fā)現(xiàn)設計或工藝出了問題,生產人員通常會在生產時自行采用修補手段,以求達到合格標準,這樣就造成了設計圖樣、工藝和最終產品的不一致。因此,我國壓鑄廠生產產品的一致性亟待提高,對此首先要解決的就是嚴格守“法”。在歐洲和美國這樣的制造業(yè)強大的地區(qū),當發(fā)現(xiàn)設計或工藝出現(xiàn)問題時,會及時修改設計或工藝,同時會嚴格按照設計或工藝執(zhí)行,禁止在生產時自行采取修補手段,這樣其產品的一致性自然就高,質量也得到了保證。標準是工業(yè)界最高的“法律”,應嚴格執(zhí)行。但遺憾的是,按照CMMI模型第二級可重復級評判,即產品的一致性評判,我國90%的壓鑄廠可能就已經無法達標了。

歐洲和美國是先完成了工業(yè)化,然后進入到了信息化社會,這是一個串行的過程。而中國工業(yè)化還未完成就進入到信息化社會,所以將工業(yè)化和信息化融合極為重要。工業(yè)化和信息化相融合遠不止將信息化軟件應用到制造業(yè),更重要的是要將優(yōu)秀的管理思想推廣應用。

智能制造是在網絡化、數(shù)字化的基礎上,融入人工智能和機器人技術,形成人、機、物相互交互與深度融合的新一代制造系統(tǒng)。網絡化即互通互聯(lián),將人、機、物聯(lián)起來并不是一件容易的事。在聯(lián)人方面,美國已有報道證明技術上可實現(xiàn),將芯片植入人體做試驗,但這面臨重大的道德、法律風險。機分為兩類:一類是生產、試驗、測試及檢測的設備,另外一類是水、暖、電、氣、溫度、濕度、壓力和環(huán)境等設施。將這些聯(lián)起來才能保證產品生產的高質量、高水平。在聯(lián)物方面,有內部物流和外部物流之分,外部物流指電子商務;內部物流以制造業(yè)為例,指的是從原材料進入工廠起,進行鍛造、鑄造、車銑、刨磨、表面處理、電鍍及裝配等,到最終形成產品。這里產品形態(tài)每時每刻都在變化,狀態(tài)很難控制,所以內部物流是聯(lián)物的難點。

智能制造必然是以智能設計為切入點,向后延伸到智能工藝、生產和智能服務,向上延伸到智能管理。具體如何做?必然是從智能裝備做起,到智能單元再到智能生產線。要注意的是,智能制造的特征是狀態(tài)感知、實時分析、自主決策和精準執(zhí)行,這是形成一個閉環(huán)的幾個重要環(huán)節(jié),可重復迭代。

我國工業(yè)發(fā)展較不均衡,有濟二、華為、聯(lián)想和海爾這樣的世界一流企業(yè),也有很多手工作坊型的中小壓鑄廠。這種不均衡性決定了信息時代中國制造業(yè)實現(xiàn)智能制造的戰(zhàn)略必然是工業(yè)2.0補課、工業(yè)3.0普及、工業(yè)4.0示范。 目前,我國國內公開有94家智能制造示范試點。在“十三五”期間,在試點示范過程中形成標準和規(guī)范,“十四五”大規(guī)模推廣。在這種形勢下,亟需做的是診斷分類:哪些企業(yè)需要補課,哪些需要普及,哪些可以示范。